管线钢应力腐蚀开裂评估方法研究

摘 要:应力腐蚀开裂(SCC)是许多油气管道运营公司主要关注的问题。为了制定更好的应力腐蚀开裂管理策略,对应力腐蚀开裂评估手段和方法进行了大量的研究。本文对管线钢SCC的特征要素和总结评估方法研究状况进行了阐述,提出了SCC的预防措施,建议在具体评定过程中,根据实际工程工况选用评价准则,应根据实际需要对目前常用的评价准则进行修订,提出具有针对性的评价准则。根据相应的规范制定相应的维修计划,从而有可能显著降低管道维护和修理的成本。

引言

对天然气和石油需求的不断增长,推动了行业对不断提高石油和天然气长输管道管材强度方面的需求,以便实现安全经济的运输。目前,世界范围倾向于使用高压运行的大口径、薄壁厚的管道。此外,运输酸介质的管道钢材必须有好的抗氢致开裂(HCI)和抗硫化物应力腐蚀开裂(SSCC)性能。恶劣环境中的石油生产技术不断发展,因此有必要针对不同的环境,研究开发新的材料或对现有材料做进一步评价。

应力腐蚀开裂(SCC)普遍认为敏感性高的钢材在温和的腐蚀环境里,当外加电位和应力高于某一门槛值时发生的开裂。应力的循环变化会降低该初始门槛值。SCC以表面裂纹出现,常常分叉为密集的裂纹串。因此准确测量裂纹尺寸、确定代表性的等效尺寸、以及它们之间的交互作用会有困难。SCC失效通常是相邻的裂纹在轴向接合成更长的裂纹,最终超过裂纹临界尺寸。已有模拟裂纹生长、合并和失效机制的工作,但仍为不确定的研究领域,因此,预测SCC的剩余寿命是困难的。

1 SSC断裂风险的完整性评价

管道轴向缺陷失效准则(PAFFC)是以韧性裂纹生长模型为基础的。它能够模拟管道中尖锐轴向表面的裂纹的行为,以及帮助发展为控制SCC的静水压力重复试验的策略。PAFFC是BS7910第三级评估方法的扩充。它以J撕裂分析和塑性破坏极限状态为基础。给定了管线钢的普通测量性能(屈服和抗拉强度、CharpyV切口试样冲击能)和J积分的经验相关性。

SCC断裂风险的完整性评价,需要相对应的参数:

①检测的质量,即POD(检测概率)、POI(识别概率)和实际的量化公差;

②材料和冶金;

③适合的评价方法;

④裂纹生长速率。

以往裂纹检测获得的经验表明,通常情况下,对于量化深度为40%以上的裂纹,检测器具有较高的POD和POI。对于浅裂纹,尺寸量化的不确定性较高,可能不满足指定的确定性和置信度下的指定公差。POD、POI和量化精度受检测作业条件的影响,包括检测器的运行速率、其他类型缺陷和沿管道的缺陷几何形状不规则。因此,检测器检测性能将直接影响到管道可靠性的评价,是管道可靠性评价的基础。统计模型以及材料测试程序等部分支持的适当的评价方法组成。根据应用该方法获得的所有研究结果,制定完整性管理策略。

2应力腐蚀裂纹特征的要素

应力腐蚀裂纹特征的要素分为三要素;分别为第一要素,管道检测器探测、区分和量化应力腐蚀裂纹及类裂纹特征的可靠性;第二要素,通过开挖与准确的现场及实验室目测结果相结合正确评估检测器性能并向检测服务商提供可靠的数据反馈,以促进检测器能力的提升;第三要素,通过基于断裂力学的方法与材料试验数据相结合确认严重的应力腐蚀裂纹及类裂纹特征,以便优选开挖点和准确预测管道寿命及复检时间。评估裂纹的要素为管道完整性可靠评估。

对每一个已经直接影响管道安全运行和经济成本管理的裂纹缺陷进行安全压力评估。安全压力的评估精度主要取决于以下因素:

①所用的评价方法;

②所用评价方法的评价等级;

③裂纹的尺寸公差;

④相互连接的长度和使用的规则;

⑤材料抗失效能力(SMYS、TYS、CVN和断裂韧性犑c);

⑥应力和残余应力的精度;

⑦错位导致的应力集中。

3应力腐蚀开裂纹评估方法

(1)应力腐蚀评价方法

行业标准API579和BS7910规定了三个等级的评价,以满足不同目的的评服务和评价的精度要求,这些标准在全球范围已被广泛使用。这些标准为各种K值、参考应力、残余应力、应力集中、裂纹的几何特征定、裂纹的交互影响规则和常用的断裂韧性转换(CVN-K)公式的选择,提供了详细的流程。成功地使用这些行业标准,不仅能够确保管道安全水平,也能够最大限度地降低成本。

当前可用的裂纹评价方法被分为两组:

(a)基于FAD(失效评价图)方法,如PD6493、BS7910和API579。

(b)非FAD方法,如NG18LnSecant、PAFFC、EPRG建议和CorLas。

FAD方法是由英国和美国的断裂力学和材料学专家组开发的,基于失效可能来自一个或两个原因:断裂或塑性破坏。FAD描绘断裂和塑性破坏之间的交互作用。FAD方法充分利用了以材料性能为基础的断裂韧性试验的优势,因此在管道应用中改善了缺陷的评价。

通过对SCC引起的管道失效到铁路疲劳的观察,为验证FAD方法提供了机会。此外,需要更好了解水压试验期间裂纹的稳定增长和裂纹群中裂纹的交互影响(就像SCC裂纹一样),促进更多分析方法的开发,如BS7910和API579。

另外,管道运营经验表明,如果使用具体的特定的FAD方法,则FAD方法能为适用性(FFP)。

评价能提供保守的和一致的预测,并使失效分析结果更精确。因此,本项目选择

API579的FAD图对裂纹和类似裂纹缺陷进行评价。

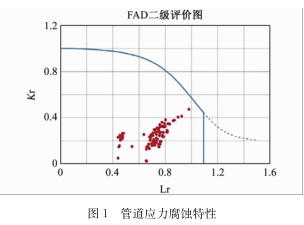

用所选择的评价方法和材料测试数据,按照API579二级评价的FAD要求对裂纹特征进行评价和绘图(参考图1),图中显示这些缺陷均在FAD图内侧都是可接受的,并且没有能对管道当前完整性构成威胁的缺陷。对所有MFL和UTCD检测报告的其它非裂纹缺陷也进行了评价。制定管道当前完整性管理计划。

通过基于断裂力学的方法与材料试验数据相结合,确认严重的应力腐蚀裂纹及类裂纹特征,以便优选开挖点和准确预测管道寿命及复检时间。对于内检测和现场开挖报告的裂纹,预测失效压力及安全操作压力,有很多已被接受的工业专有方法可用,如API579第二级失效评估图、BS7910第二级失效评估图、CorLAS(腐蚀寿命评估软件)以及

CEPASCCRP。

裂纹评价方法和评价结果选择,即使SCC目前已经越来越被关注,但是油气输送管道仍然有良好的安全记录。这是因为在过去的40年中,不断有人对管道中存在的各种类型的缺陷性质和行为进行了大量的课题研究。因此,许多以断裂力学为基础的方法被用于裂纹评价中。这些方法的可应用性使得人们对如何选择一个更适当的方法提出了更多的关注,选择的方法应能提供可靠的评估结果和安全、经济的再评价间隔。此外,使用不同的评价方法对同一管道上相同的缺陷进行评价,评价结果是不一致的,这就更进一步提升了人们对评价方法优点和限制条件的关注。因此,本项目对这些评价方法进行了回顾分析,并且对类似裂纹的缺陷评价开发了一套统一的指南。如前文所述,超声波内检测裂纹信号解释和分析能力的进步,使报告更加准确的裂纹剖面和裂纹区域信息的能力得到提高。同时使用这些准确的裂纹尺寸、裂纹相互作用方法及断裂力学方法,可以在很大程度上减少过去评估中存在的不必要的保守。这样做可以更准确的判断管道的适用性,有助于管道完整性和维护计划的决策,即有助于确定维修计划、设置复检时间及建立安全操作压力等级。

(2)应力腐蚀直接评估(SCCDA)

高压力、大口径埋地管道应力腐蚀开裂面临风险,目前国内在高钢级管道上未发生,但北美油气管道曾发生过多次应力腐蚀开裂。应力腐蚀直接评估(SCCDA)可确定未来可能出现应力腐蚀开裂或已存在的部位和重点管段。

SCCDA是一种提高管道安全性的方法,其主要目的是通过对外部管道应力腐蚀开裂状况进行监测、减缓、记录和报告等手段,减小它们的风险。SCCDA法与其他检测方法如管内检测、液体静力学试压、内部腐蚀直接评价法等是互补的,不是一种替代的方法在所有情形下都可取代后者。

研究表明,符合下列全部要素的管道部位被认为是易出现高pH应力腐蚀开裂的管段:

(a)工作压力超过规定的最小屈服强度(SMYS)60%;

(b)工作温度超过38℃;

(c)管段向下游与压力站的距离小于32km;

(d)管龄超过10a;

(e)不属于熔结型环氧(fusionbondedepoxy)类型管道防腐蚀涂层。

目前研究方向主要是针对潜在易出现SCC的管段,确定风险次序、研究潜在易出现开裂管段内的挖掘部位的选择、管道开挖地点的勘察、开挖地点的数据收集、开挖地点的确认以及后续数据分析等,提出管道应力腐蚀开裂完整性管理方案。

4 SSC控制措施

4.1控制措施

(1)在某些情况下,管道的SCC可以用定期的水压测试进行有效的控制。现场的经验和研究工作表明,为有效起见,重复的水压测试应在环向应力大约为100%~110%的SMYS上维持一小段时间(大约1h),接着在降低的压力上(低10%~15%,但要

大于设计压力的1.1倍)维持一段较长时间。通过水压测试的缺陷在较低压力下运行,会含有安全余量。因此水力测试被用于证明管道目前的目标适应性,也为剩余安全寿命提供了某种指示。

(2)控制SCC的水力测试时间间隔一般比较短。初始间隔仅是两年,在通过一系列的测试以及对控制程度提高日益有信心后可以扩展到5~10a。SCC增长率可能很高,但认为遵循一种开一关模式,一段快速增长时期接着一段休眠期。开始两年的间隔是相对较短的,这反映出与SCC增长率伴随的不确定性。

(3)依据水压测试预测SCC缺陷的剩余寿命,一定要小心。因为能通过测试的缺陷的最大尺寸可能大于缺陷评佑模型的预测值,如果该模型对失效载荷评估是保守的。如果该(实际)较大的裂纹长大至失效的时间短于(预测的)较小的裂纹的失效时间,则失效就会比预测的提早发生。

(4)水压测试的高应力可能抑制较长,较浅的SCC裂纹的生长。但是有迹象显示,较深较短的裂纹生长可能变得更活跃,因为高应力扰动了腐蚀产物以及使开裂面暴露在腐蚀环境里。还没有经验表明后一过程有太大的问题以及认为水压测试是总体上有利的,尽管需要强调的是,水压测试对SCC的效应还不明了。还未证明周期的水压测试对其它形式的环境开裂是合适的控制方法。

4.2监测环境开裂的在线检测

在线检测(智能检测)可能探探测某些类型的环境开裂。但是,管道检测自身不能控制环而是可以监测环境开裂以致必要时可采取行动进行控制。

超声(UT,ultrasonic)剪切波裂纹探测器和漏磁[横向场检测(TFI,TransverseInspection)]探测器都能检测、分辫和按大小分类轴向类策纹缺陷特征。重要的是要考虑除了分辨开裂之外,该工具是否能测号局部壁厚和金属损耗量,因多SCC可能与局部腐蚀有关,而这可能影响目标适应性评估。

为了避免在线检测后过多的修整,应谨慎地取得缺陷的临界尺寸和其生长率的估计值.这和提供了压力的明显安全余量的周期性水压测试正相反。在设置检测程序时,要寻求检测公司和成功执行过环境开裂监测程序的操作者者帮助。

5结论

总之,本文所描述的技术进步可以给管道业主带来很大益处,使管道业主能够使用更准确的裂纹尺寸及裂纹生长速率进行工程临界评估,从而在裂纹控制、维修以及设置复检时间方面做出更加经济有效的决策。随着我国地下输气管道铺设的增加以及高强管线钢的研制开发,深入探讨国产管线钢和涂层系统在我国特定土壤环境中的SCC研究迫在眉睫,以助

SCC寿命预测和防护措施的选用和开发。

中文

中文 英文

英文

在线客服

在线客服